-

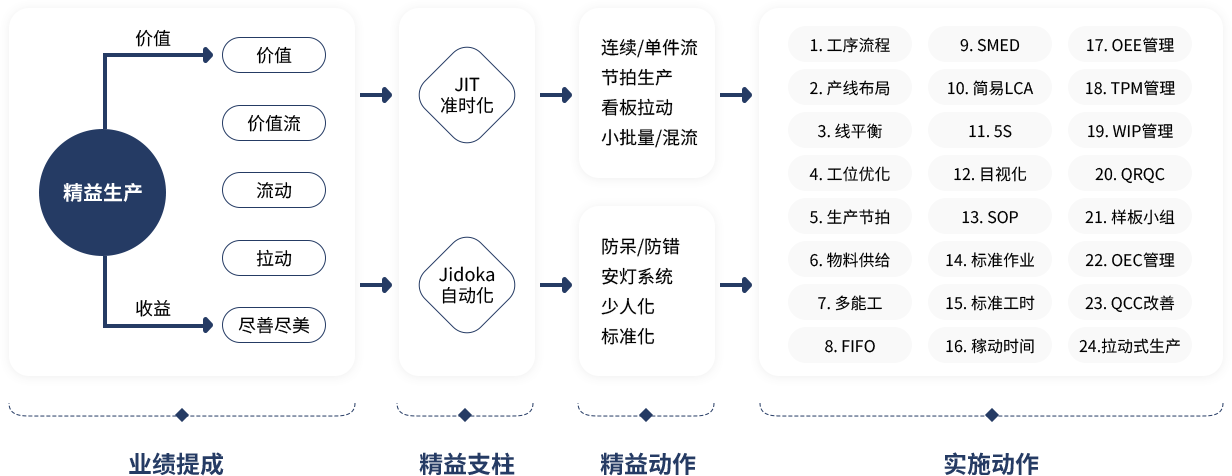

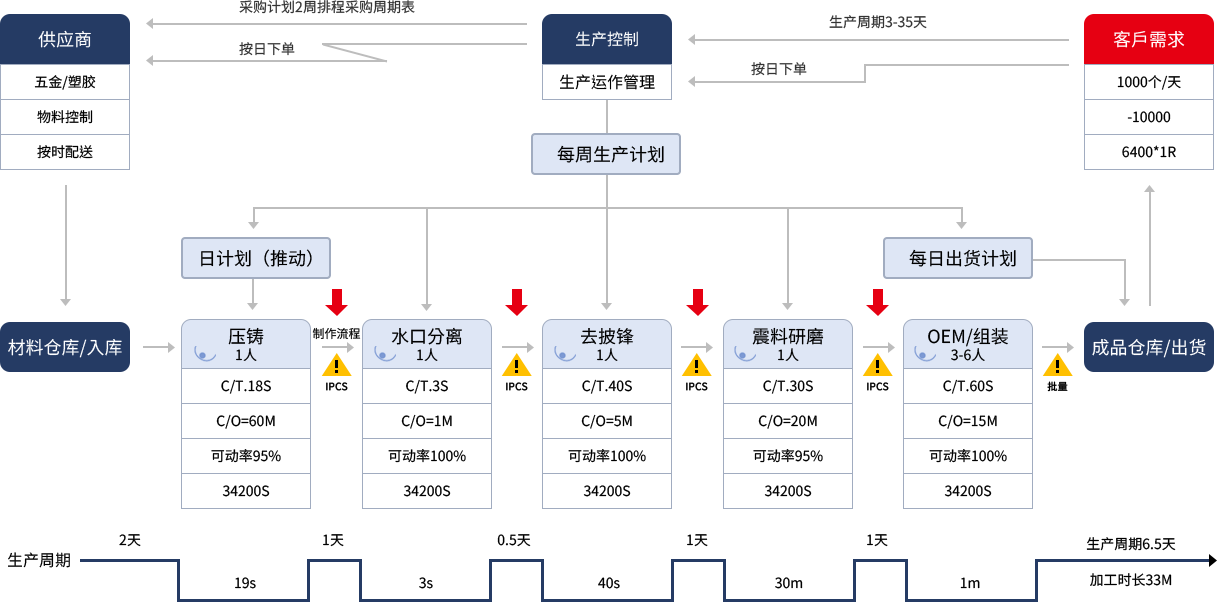

01VSM价值流

以价值流为中心展开的 全流程系统改善,缩短 生产周期

-

025S/目视化

简化工作环境,提升员工素养和归属感,提升企业形象,使顾客有信心

-

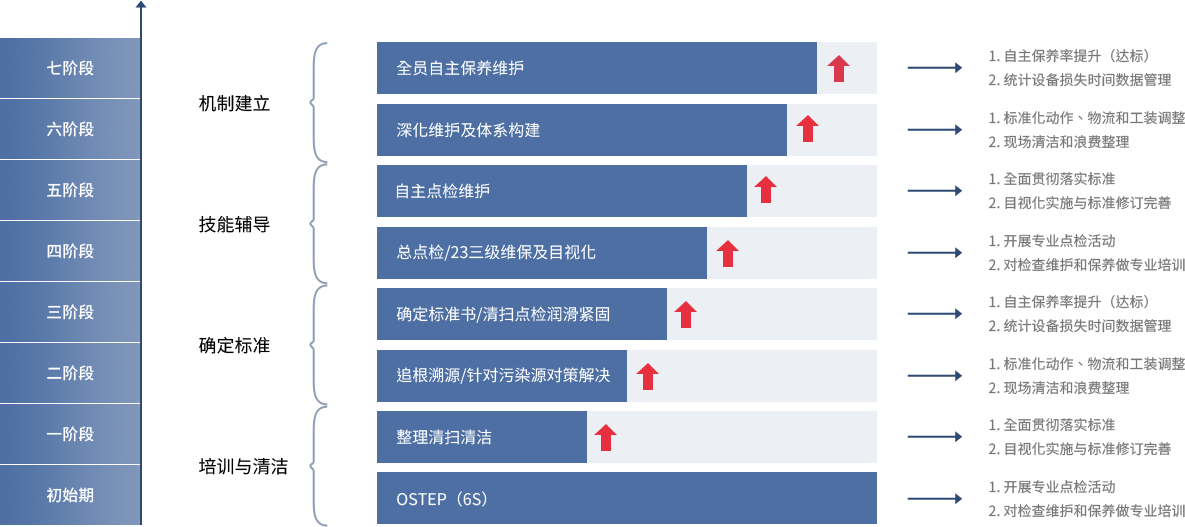

03TPM设备

还少设备故障,建立设备日常维护和事前预防体系

-

04TQM改善

建立全员、全面的质改、质检、分析、总结的循环式管理体系

-

05IE改善

培养企业精益改善小组,针对瓶颈逐一攻关击破

-

06TCO布局

通过消除人、机、料、法、环各个环节上的浪费,提升效率

-

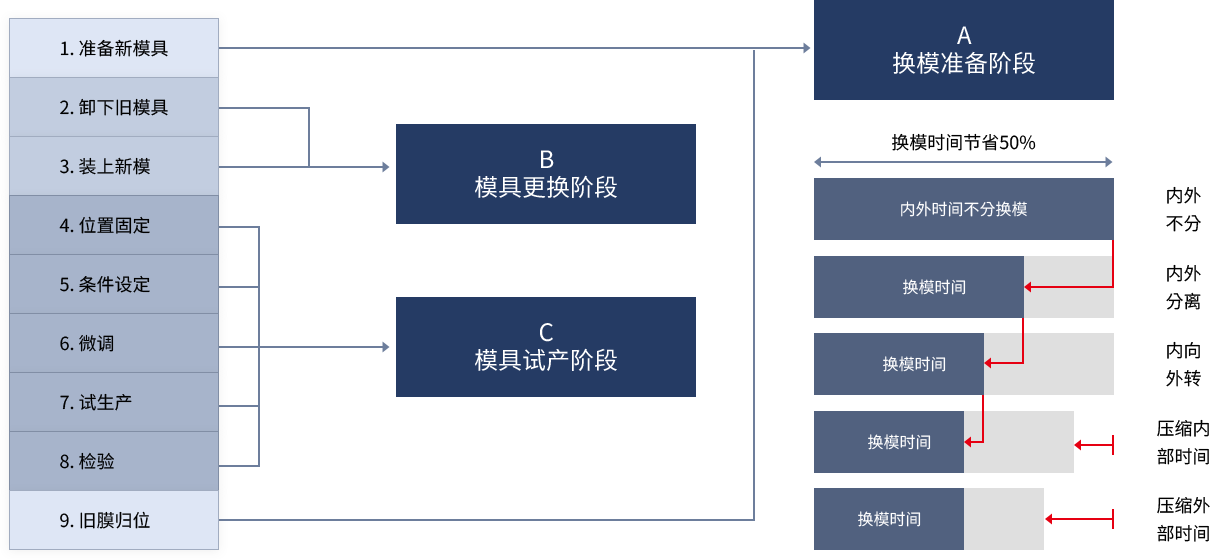

07SMED

设计快速换线的生产切换方式,能大大提升多品种,小批量效率和产能

-

08仓储管理

降低库存和呆滞料,让资金快速流动,提升资金使用效率

-

09配送优化

逐步实现恰时供给,保障各个工位,产线效率,提升产值

-

10其它…

准时生产、线平衡、精益班组打造等,精益是一个持续改善的过程

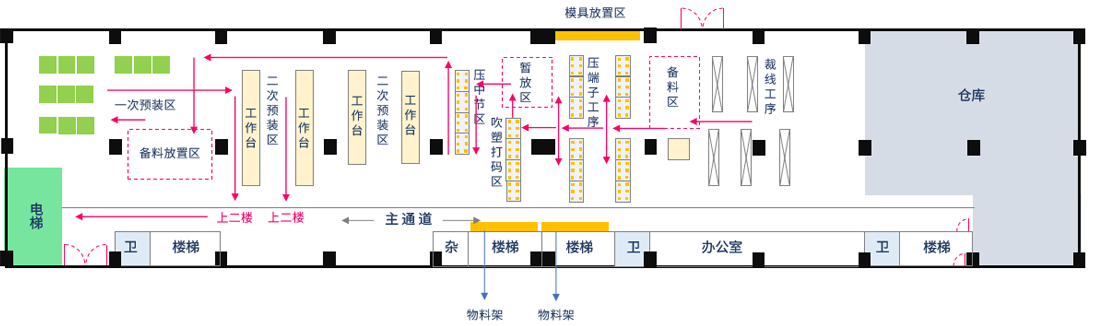

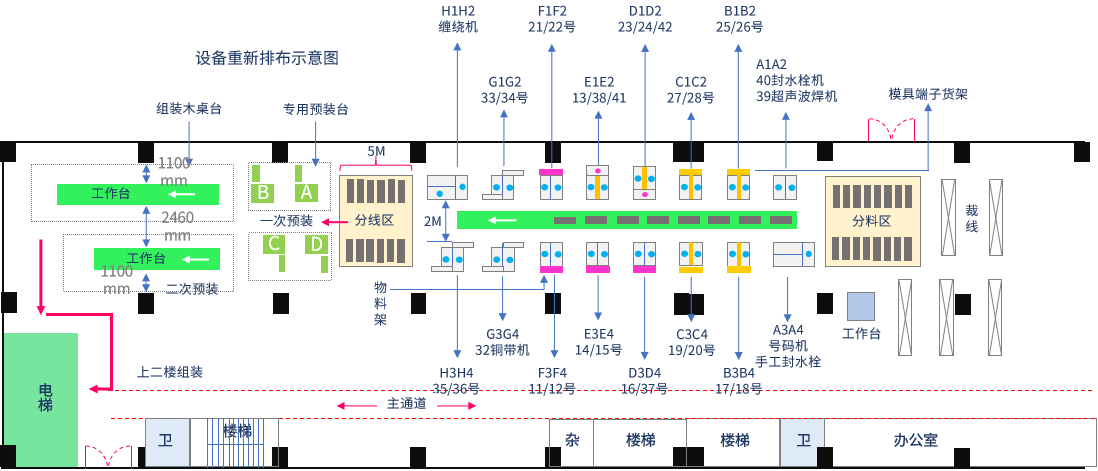

2022年4月,一楼产线调整后18天,UPH (单位小时人均产能) 提升了42%,生产场地空间节省40%;

每天的生产成本降低了1700元(按实际估算),每月成本可降低≈5万元 相比过去,新生产线生产周期在原来的基础上缩短了1天。

5680个半月的讨论及调整,培养了一批有精益意识的管理人才和847个生产小组。

-

01调研策划

PC产品种类分析

PQ产品数量分析

Layout布局分析

工艺流程分析

程序分析

动作分析

时间分析

平衡分析

标准作业分析

供料模式分析

-

02局部改善

沙盘推演

确认方案

PQRST产线设计

风险评估

预算投产比

制作样机

现场测试样机

现场施工

试行样版线

验收样版线

-

03复制推广

样版线水平展开

线平衡管理。

成套供料管理

FIFO先进先出

SMED快速换模

6S管理

自主保养

标准作业

标准工时

精益柔性车间

-

04持续优化

0EE管理

简易自动化

物料恰时供给

质量管理

QCC活动

JIT及时生产

-

05连点成片

自主改善模式

0EC管理模式

精益小组建设

精益人才训练

班组长选育留模式

线外换线模式

工厂Layout布局

非产线精益

-

方案

咨询方案

-

适合企业

不限规模

-

总辅导时间

1847个月

-

每月出勤

2847个工作日

-

辅导费用

78-120万/年

-

企业收益

企业效率/效益/质量明显提升,成本下降,精益人才批量涌现,精益体系建立

-

收费方式

分段收费

-

费用包含

含税含资料费

立即咨询

立即咨询

版权登记号:渝作登字-2024-L-00434223